Engrenagens cônicas, helicoidais e parafusos sem-fim

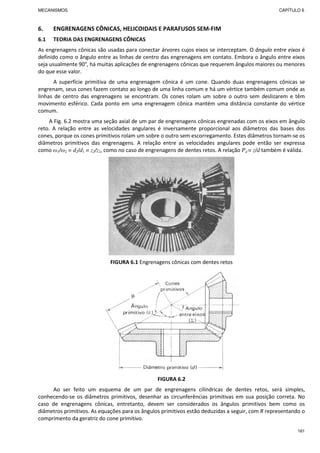

- 1. MECANISMOS CAPÍTULO 6 161 6. ENGRENAGENS CÔNICAS, HELICOIDAIS E PARAFUSOS SEM-FIM 6.1 TEORIA DAS ENGRENAGENS CÔNICAS As engrenagens cônicas são usadas para conectar árvores cujos eixos se interceptam. O ângulo entre eixos é definido como o ângulo entre as linhas de centro das engrenagens em contato. Embora o ângulo entre eixos seja usualmente 90°, há muitas aplicações de engrenagens cônicas que requerem ângulos maiores ou menores do que esse valor. A superfície primitiva de uma engrenagem cônica é um cone. Quando duas engrenagens cônicas se engrenam, seus cones fazem contato ao longo de uma linha comum e há um vértice também comum onde as linhas de centro das engrenagens se encontram. Os cones rolam um sobre o outro sem deslizarem e têm movimento esférico. Cada ponto em uma engrenagem cônica mantém uma distância constante do vértice comum. A Fig. 6.2 mostra uma seção axial de um par de engrenagens cônicas engrenadas com os eixos em ângulo reto. A relação entre as velocidades angulares é inversamente proporcional aos diâmetros das bases dos cones, porque os cones primitivos rolam um sobre o outro sem escorregamento. Estes diâmetros tornam-se os diâmetros primitivos das engrenagens. A relação entre as velocidades angulares pode então ser expressa como ω1/ω2 = d2/d1 = z2/z1, como no caso de engrenagens de dentes retos. A relação Pd = z/d também é válida. FIGURA 6.1 Engrenagens cônicas com dentes retos FIGURA 6.2 Ao ser feito um esquema de um par de engrenagens cilíndricas de dentes retos, será simples, conhecendo-se os diâmetros primitivos, desenhar as circunferências primitivas em sua posição correta. No caso de engrenagens cônicas, entretanto, devem ser considerados os ângulos primitivos bem como os diâmetros primitivos. As equações para os ângulos primitivos estão deduzidas a seguir, com R representando o comprimento da geratriz do cone primitivo.

- 2. MECANISMOS CAPÍTULO 6 162 sen = 2 = sen (∑ − ) sen = sen ∑ cos − cos ∑ sen sen sen ∑ sen = cos sen − cos ∑ en ∑ 1 sen ∑ sen sen + cos ∑ = 1 tan Também, sen sen = Então, tan = sen ∑ cos ∑ + ( ) ⁄ = sen ∑ cos ∑ + ( ) ⁄ [6.1] Similarmente, tan = sen ∑ cos ∑ + ( ⁄ ) [6.2] Embora as Equações 6.1 e 6.2 tenham sido deduzidas para engrenagens com eixos em ângulo reto, aplicam-se às engrenagens cônicas com qualquer ângulo entre eixos. Ao ser feito o esboço de um par de engrenagens, a posição de geratriz comum aos cones primitivos pode ser determinada graficamente se a relação das velocidades angulares e o ângulo entre eixos forem conhecidos. Como foi mencionado, os cones primitivos de um par de engrenagens cônicas têm movimento esférico. Então, a fim de que as extremidades mais espessas dos dentes de engrenagens cônicas se ajustem perfeitamente quando engrenadas, estas extremidades devem permanecer na superfície de uma esfera cujo centro é o vértice dos cones primitivos e cujo raio é sua geratriz comum. Entretanto, não é freqüente fazer esférica a extremidade de uma engrenagem cônica, e assim ela é feita cônica como mostra a Fig. 6.3. Este cone é conhecido como cone complementar e é tangente à esfera teórica no diâmetro primitivo. A geratriz do cone complementar é então perpendicular à geratriz do cone primitivo. Para todos os efeitos práticos, as superfícies do cone complementar e da esfera são idênticas na região da extremidade dos dentes de engrenagens cônicas. As distâncias do vértice dos cones primitivos às extremidades externas dos dentes em qualquer ponto, com exceção do ponto principal, não são iguais, de modo que as superfícies das extremidades dos dentes engrenados não ficarão bem niveladas. Entretanto esta variação é pequena e não afeta a ação dos dentes. FIGURA 6.3

- 3. MECANISMOS CAPÍTULO 6 163 Todas as proporções de dente de uma engrenagem cônica referem-se à extremidade mais espessa do dente. Isto será discutido em uma seção posterior. Quando é necessário mostrar o contorno da extremidade mais espessa do dente, faz-se uso do fato de que o perfil do dente da engrenagem cônica corresponde aproximadamente ao do dente de uma engrenagem cilíndrica de dentes retos que tenha um raio primitivo igual a geratriz do cone complementar e um diametral pitch igual ao da engrenagem cônica. Esta engrenagem de dentes retos é chamada engrenagem de dentes retos equivalente, e esta seção na engrenagem cônica é conhecida como seção transversal. Além do tipo geral de engrenagens cônicas mostrado na Fig. 6.2, há os seguintes casos especiais: 1. Engrenagens de esquadro: engrenagens cônicas do mesmo tamanho e ângulo dos eixos 90°. 2. Engrenagens cônicas angulares: o ângulo dos eixos é maior ou menor do que 90°. Um esquema é mostrado na Fig. 6.4. 3. Engrenagens de face: o ângulo primitivo é 90° e a superfície primitiva torna-se um plano. A Fig. 6.5 mostra um esboço. FIGURA 6.4 FIGURA 6.5 Até aqui a apresentação tratou fundamentalmente da teoria geral e de tipos de engrenagens cônicas. Consideraremos agora a forma dos dentes. Como foi visto no estudo do Capítulo 4, o perfil evolvental de uma engrenagem de dentes retos foi facilmente gerado a partir de uma circunferência de base e tomou a forma de uma evolvente cilíndrica quando se considerou a largura da engrenagem. Entretanto, a forma evolvental não é usada para engrenagens cônicas porque a superfície de base seria um cone. Isto significa que, quando um plano rola sobre este cone base, uma linha do plano gera uma evolvente esférica, que é de fabricação impraticável. No sistema de engrenamento cônico que foi desenvolvido, os dentes são gerados conjugados a uma coroa que tem dentes com lados planos. A coroa mantém a mesma relação para engrenagens cônicas como uma cremalheira mantém para engrenagens de dentes retos. A Fig. 6.6 mostra o esboço de uma coroa teórica. Os lados dos dentes permanecem em planos que passam pelo centro da esfera. Quando a coroa se engrena

- 4. MECANISMOS CAPÍTULO 6 164 com uma engrenagem conjugada, a trajetória completa do contato na superfície da esfera tem a forma de um 8. Por causa disto, os dentes da coroa e da conjugada são chamados dentes octóides. Só uma parte da trajetória é usada e, para dentes com a altura mostrada, o contato se dá em APB ou A' PB'. FIGURA 6.6 6.2 DETALHES DAS ENGRENAGENS CÔNICAS A fim de considerar as particularidades de uma engrenagem cônica, é mostrado na Fig. 6.7a um par de engrenagens cônicas Gleason de dentes retos. O sistema Gleason foi adotado como o padrão para engrenagens cônicas. Como pode ser visto no esboço, as geratrizes do cone de pé são traçadas pelo vértice dos cones primitivos. Entretanto, as geratrizes dos cones de cabeça são traçadas paralelamente às geratrizes de pé da engrenagem que se acopla, possibilitando assim uma folga constante e eliminando possível interferência no fundo do dente na extremidade menos espessa dos dentes. A eliminação desta possível interferência permite maiores raios de aresta nas ferramentas geradoras, o que aumentará a resistência dos dentes pelo aumento do raio de arredondamento. As extremidades mais espessas dos dentes são dimensionadas de acordo com o sistema de saliências diferentes, discutido no Capítulo 5, de modo que a saliência do pinhão será maior do que a da engrenagem. Usam-se saliências grandes no pinhão fundamentalmente para evitar o adelgaçamento, para igualar o desgaste e para aumentar a resistência dos dentes. Na seção seguinte veremos a norma Gleason para as dimensões de engrenagens cônicas de dentes retos. A Fig. 6.7b representa o corte AA, mostrando os perfis dos dentes. A saliência e a profundidade são medidas perpendicularmente à geratriz do cone primitivo, na parte externa da engrenagem; então, o ângulo de profundidade é dado por tan = ℎ [6.3] O ângulo de profundidade deve ser determinado indiretamente, porque a geratriz do cone de cabeça não passa pelo vértice dos cones primitivos. Pode-se mostrar que o ângulo de saliência do pinhão é igual ao ângulo de profundidade da engrenagem. Da mesma maneira, o ângulo de saliência da engrenagem é igual ao ângulo de profundidade do pinhão. Os ângulos de cabeça e de pé são então = + [6.4] = − [6.5] Devido ao ângulo complementar ser igual ao ângulo primitivo, o diâmetro de cabeça de uma engrenagem cônica é = + 2ℎ cos [6.6] A largura do denteado de uma engrenagem cônica não é determinada pela cinemática da ação dos dentes, mas por requisitos de fabricação e capacidade de carga. Se o dente for muito grande em relação ao comprimento R, haverá dificuldades na fabricação, de modo que a largura do denteado é limitada como se segue: % 3 ou 10 )* (ou 10+) [6.7] o que for menor.

- 5. MECANISMOS CAPÍTULO 6 165 (a) (b) FIGURA 6.7 d = diâmetro primitivo, da = diâmetro de cabeça, R = comprimento da geratriz, b = largura do denteado, ha = saliência ou altura da cabeça, hf = profundidade ou altura do pé, Σ = ângulo entre eixos, δ = ângulo primitivo, θa = ângulo de saliência, θf = ângulo de profundidade, δa = ângulo de cabeça, δf = ângulo de pé.

- 6. MECANISMOS CAPÍTULO 6 166 Embora frequentemente sejam usados passos diametrais ou módulos inteiros em engrenagens cônicas, não há a mesma necessidade para essa restrição nos projetos, uma vez que o ferramental para engrenagens cônicas não é limitado a passos normalizados como no caso de engrenagens de dentes retos. A Tabela 6.1 mostra os símbolos para engrenagens cônicas pela AGMA e pela norma internacional ISO 701. Os símbolos que são iguais para engrenagens cilíndricas (Tabela 4.6) não são mostrados. TABELA 6.1 Símbolos para Engrenagens Cônicas AGMA ISO 701 Geratriz do cone Ao R Ângulo primitivo Γ δ' Ângulo entre eixos ∑ ∑ Ângulo de saliência (adendo) α θa Ângulo de profundidade (dedendo) δ θf Ângulo de cabeça Γo δa Ângulo de pé ΓR δf 6.3 PROPORÇÕES DE DENTE PARA ENGRENAGENS CÔNICAS GLEASON (Para engrenagens cônicas de dentes retos com eixos em ângulo reto e 13 ou mais dentes no pinhão.) 1. Número de dentes 16 dentes ou mais no pinhão 15 dentes no pinhão e 17 ou mais na engrenagem 14 dentes no pinhão e 20 ou mais na engrenagem 2. Ângulo de pressão, α = 20° 3. Profundidade de trabalho, hk = 2,000/Pd (U.S.A) hk = 2,000m (métrico) 4. Profundidade total, ht = 2,188/Pd + 0,002 (U.S.A) ht = 2,188m + 0,05 (métrico) 5. Saliência (adendo): Coroa: ℎ- = .,01. 23 + .,14. 23(5- 56 ⁄ )² (U.S.A) ℎ- = 0,540+ + .,14.8 (5- 56 ⁄ )² (métrico) Pinhão: ℎ6 = ,... 23 − ℎ- (U.S.A) ℎ6 = 2,000+ − ℎ- (métrico) 6. Profundidade (dedendo): Coroa: ℎ- = ,99 23 + 0,002 − ℎ- (U.S.A) ℎ- = 2,188+ + 0,05 − ℎ- (métrico) Pinhão: ℎ6 = ,99 23 + 0,002 − ℎ6 (U.S.A) ℎ6 = 2,188+ + 0,05 − ℎ6 (métrico) 7. Espessura do dente na circunferência primitiva: Coroa: = ; − ℎ6 − ℎ- =tan (aproximadamente) Pinhão: = ? − onde p é o passo frontal.

- 7. MECANISMOS CAPÍTULO 6 167 6.4 ENGRENAGENS CÔNICAS ANGULARES DE DENTES RETOS As proporções das engrenagens cônicas angulares de dentes retos podem ser determinadas das mesmas relações que as cônicas em ângulo reto, com as seguintes exceções: 1. O número limite de dentes não pode ser tomado do item um na seção 6.3. Cada aplicação deve ser examinada separadamente quanto ao adelgaçamento com a ajuda de um gráfico do Design Manual da Gleason. Este gráfico mostra o ângulo de saliência do pinhão versus ângulo primitivo. Há curvas para vários ângulos de pressão. 2. O ângulo de pressão é determinado de acordo com o item anterior. 3. Ao determinar a profundidade do dente da engrenagem do item 5 na seção 6.3, é necessário usar uma razão de transmissão equivalente de engrenagens cônicas de 90° em lugar de z2/z1. Razão equivalente de 90° = @ 5- ABC D6 56 ABC D- Para uma engrenagem de face (δ = 90°) esta relação é infinita. Para engrenagens cônicas angulares em que o ângulo das árvores é maior do que 90° e o ângulo primitivo da engrenagem é também maior do que 90°, resulta uma engrenagem cônica interna. Neste caso, os cálculos devem seguir as indicações da Gleason Works para determinar se as engrenagens podem ser usinadas. 6.5 ENGRENAGENS CÔNICAS ZEROL Além das engrenagens cônicas de dentes retos, há outros dois tipos de engrenagens cônicas, um dos quais é o zerol. As engrenagens cônicas zerol têm dentes curvos com ângulo de espiral nulo na metade da largura do denteado, como mostra a Fig. 6.8, e têm o mesmo empuxo e a mesma ação de dentes que as engrenagens cônicas de dentes retos. Podem ser usadas nas mesmas montagens. A vantagem da engrenagem zerol sobre a cônica de dentes retos é que a superfície de seus dentes pode ser retificada. A engrenagem zerol tem contato localizado, isto é, o contato só se realiza sobre a parte central do dente, ao invés de ao longo do dente inteiro, enquanto a cônica de dentes retos pode ou não ter contato localizado, a depender da ferramenta da geradora usada. Os modernos geradores de engrenagens cônicas de dentes retos produzem dente com contato localizado, curvando-os levemente ao longo do comprimento de modo que o contato se dá próximo ao meio do dente. Uma engrenagem cônica de dentes retos com estas características é conhecida como engrenagem coniflex. O contato localizado permite um ligeiro ajuste durante a montagem e algum deslocamento devido à deflexão sob carga, sem concentrar a força nas extremidades dos dentes. A Fig. 6.9 mostra fotografias de engrenagens cônicas zerol e coniflex, com contato localizado. FIGURA 6.8 Seção através de dentes de coroa e pinhão zerol em contato

- 8. MECANISMOS CAPÍTULO 6 168 (a) Engrenagens cônicas Coniflex mostrando o contato localizado (b) Engrenagens cônicas Zerol mostrando o contato localizado FIGURA 6.9 6.6 ENGRENAGENS CÔNICAS ESPIRAIS O segundo tipo é o da engrenagem cônica espiral, que tem dentes curvados obliquamente. A Fig. 6.11a mostra uma seção de um par de dentes em contato e a Fig. 6.11b mostra a espiral do dente de uma engrenagem. Os dentes têm um ângulo de espiral tal que o avanço do dente (Fig. 6.11b) seja maior do que o passo frontal, resultando em um contato contínuo na linha primitiva no plano dos eixos das engrenagens. Isto possibilita obter operação suave com um menor número de dentes no pinhão do que com engrenagens cônicas de dentes retos ou zerol, que não têm contato contínuo na linha primitiva. Em engrenagens cônicas espirais, o contato entre os dentes inicia-se em uma extremidade do dente e progride obliquamente através da face. Isto contrasta com a ação dos dentes de engrenagens cônicas de dentes retos ou zerol, onde o contato se dá de uma vez através de toda a largura da face. Assim, por estas razões, as engrenagens cônicas espirais têm ação mais suave do que as de dentes retos ou zerol e são especialmente adequadas para trabalho em altas velocidades. Como mostra a Fig. 6.11a, as engrenagens espirais têm contato localizado nos dentes que é facilmente controlado variando o raio de curvatura dos dentes engrenados. As superfícies dos dentes podem também ser retificadas. A Fig. 6.12 mostra um par de engrenagens cônicas espirais.

- 9. MECANISMOS CAPÍTULO 6 169 FIGURA 6.10 Usinagem de engrenagem cônica coniflex FIGURA 6.11 (a) Seção através de dentes de coroa e pinhão espiral em contato; (b) Espiral de um dente da engrenagem FIGURA 6.12 Engrenagens cônicas espirais

- 10. MECANISMOS CAPÍTULO 6 170 FIGURA 6.13 Geração de pinhão cônico espiral 6.7 ENGRENAGENS HIPÓIDES Outrora as engrenagens cônicas espirais eram usadas exclusivamente como engrenagens motoras das árvores traseiras dos automóveis (coroa e pinhão). Em 1925, a Gleason introduziu a engrenagem hipóide, que substituiu a cônica espiral nesta aplicação. As engrenagens hipóides têm aparência semelhante às cônicas espirais, com exceção do eixo do pinhão que é deslocado, de modo que não mais se cruza com o eixo da engrenagem (ver Fig. 6.14). Para sofrer este deslocamento e ainda manter contato em linha, a superfície primitiva de uma engrenagem hipóide se aproxima de um hiperbolóide de revolução em lugar dos cones como nas engrenagens cônicas de dentes retos. Em aplicações automotivas esse deslocamento é vantajoso porque permite baixar a árvore de transmissão, resultando em uma carroceria de silhueta mais baixa. Além disso, os pinhões hipóides são mais resistentes do que os pinhões cônicos espirais. A razão disto é que as engrenagens hipóides podem ser projetadas de modo que o ângulo de espiral do pinhão seja maior do que o da engrenagem, daí resultando um pinhão de diâmetro maior e ainda mais resistente do que o pinhão cônico espiral correspondente. FIGURA 6.14 Engrenagens hipóides

- 11. MECANISMOS CAPÍTULO 6 171 Outra diferença é que as engrenagens hipóides têm ação de deslizamento ao longo do dente, enquanto que as cônicas espirais não a têm. As engrenagens hipóides operam mais silenciosamente do que as cônicas espirais e podem ser usadas para relações de redução maiores. As engrenagens hipóides também podem ser retificadas. 6.8 TEORIA DAS ENGRENAGENS HELICOIDAIS Se sobre um cilindro base for rolado um plano, uma linha deste plano, paralela ao eixo do cilindro, gerará a superfície de um dente de engrenagem cilíndrica de dentes retos evolventais. Se a linha geradora for inclinada em relação ao eixo, será gerada a superfície de um dente helicoidal. Estas duas situações são mostradas nas Figuras 6.15a e b, respectivamente. FIGURA 6.15 (a) (b) FIGURA 6.16 Engrenagens cilíndricas helicoidais (a) para eixos paralelos e (b) para eixos esconsos ou reversos. As engrenagens helicoidais são usadas para conectar eixos paralelos e não paralelos que não se interceptam. As primeiras são chamadas de engrenagens helicoidais paralelas e as últimas de engrenagens helicoidais esconsas ou reversas (ver Figuras 6.16a e b). Ao determinar as proporções dos dentes de uma engrenagem helicoidal seja paralela ou esconsa, é necessário considerar a maneira como os dentes vão ser usinados. Se a engrenagem vai ser fresada todas as dimensões são assinaladas em um plano ortogonal à geratriz primitiva do dente e o passo diametral e o ângulo de pressão são valores normalizados naquele plano. Como a ação de corte de uma fresa ocorre no plano ortogonal, é possível usar a mesma ferramenta para cortar engrenagens helicoidais e cilíndricas de dentes retos de mesmo passo: em uma engrenagem cilíndrica o plano ortogonal e o de rotação são idênticos. A Fig. 6.17 mostra o esboço de uma engrenagem helicoidal com o passo frontal medido no plano ortogonal e no plano de rotação. Da Fig. 6.17:

- 12. MECANISMOS CAPÍTULO 6 172 FIGURA 6.17 pn = passo frontal ortogonal, p = passo ortogonal no plano da rotação, ß = ângulo da hélice. ?E = ? cos F = G cos F )* (U. S. A) [6.8] ?E = G+ cos F (métrico) onde Pd = passo diametral no plano de rotação (também conhecido como passo diametral transversal). Quando uma engrenagem helicoidal é cortada por uma fresa, o passo frontal ortogonal pn da Fig. 6.17 torna-se igual ao passo frontal da ferramenta. Por isso e pelo fato de que p = π/Pd, pode-se escrever a seguinte relação: ?E = G )E* (U. S. A) ?E = G+E (métrico) onde Pnd = passo diametral normal e é igual ao passo diametral da fresa. Ao substituir pn na Eq. 6.8, )* = )E* cos F (U. S. A) [6.9] + = +E cosF (métrico) Como Pd = z/d, a Eq. 6.9 pode ser reescrita como, = )E* cos F (U. S. A) [6.10] = +E cos F (métrico) FIGURA 6.18 Fresagem de uma engrenagem helicoidal

- 13. MECANISMOS CAPÍTULO 6 173 Embora não haja intenção de entrar em detalhes concernentes às forças que agem em uma engrenagem helicoidal, é necessário considerá-las ao se determinar a relação entre o ângulo de pressão α no plano de rotação e o ângulo de pressão ortogonal αn e o ângulo de hélice ß. Da Fig. 6.19, que mostra estas forças, tan = PQ PR (plano UVWX) tan E = PQ UY ZZZZ (plano UY[) UY ZZZZ = PR cosF (plano UVY) Portanto, tan E = PQ cos F PR e tan = tan E cos F [6.11] Figura 6.16 É também interessante considerar o efeito do ângulo de hélice no número de dentes que podem ser cortados por uma fresa em uma engrenagem helicoidal sem adelgaçamento. Referindo-se à Fig. 4.17 (engrenagens cilíndricas de dentes retos), pode-se desenvolver uma equação para o número mínimo de dentes para engrenagens helicoidais usinadas por uma fresa como foi feito na Capítulo 4 (veja a Eq. 4.12). Isso resulta em = 2] cosF ^_² [6.12] Foi compilada uma tabela pela AGMA (207.05, junho, 1971) que indica o número mínimo de dentes que podem ser fresados em uma engrenagem helicoidal sem adelgaçamento. Esses números estão indicados na Tabela 6.1 em função do ângulo da hélice ß e do ângulo de pressão ortogonal αn para dentes normais. PE= Força normal PR= Força de transmissão = Torque/r P= Força axial PQ= Força de separação OABH = Plano de rotação OADG = Plano tangencial ODC = Plano normal ou ortogonal α = Ângulo de pressão no plano de rotação E= Ângulo de pressão no plano normal β = Ângulo de hélice

- 14. MECANISMOS CAPÍTULO 6 174 Tabela 6.2 Número Mínimo de Dentes para Engrenagens Helioidais Sem Adelgaçamento ß αn 14,5° 20° 25° 0° (dentes retos) 32 18 12 5° 32 17 12 10° 31 17 11 15° 29 16 11 20° 27 15 10 23° 26 14 10 25° 25 14 9 30° 22 12 8 35° 19 10 7 40° 15 9 6 45° 12 7 5 Extraída do Sistema de Padronização Norte-americano - Tooth Proportions for Fine-Pitch Spur and Helical Gears (AGMA 207.06). Se for necessário usar um pinhão menor do que os da Tabela 6.2, ele pode ser cortado sem adelgaçamento afastando-se a ferramenta de maneira semelhante à mostrada para engrenagens cilíndricas de dentes retos, no Capítulo 5. Pode-se deduzir uma equação equivalente à Eq. 5.2 para engrenagens helicoidais como `+ = 1 )E* a] − ^_² 2 cosF b (U. S. A) [6.13] `+ = +E a1 − ^_² 2 cos F b (métrico) O valor de xm dado pela Eq. 6.13 é a quantidade que a fresa terá que ser deslocada a fim de que a linha de cabeça da fresa ou cremalheira passe justamente pelo ponto de interferência do pinhão que está sendo cortado. Embora em sua maioria as fresas sejam projetadas para ter um valor normalizado do diametral pitch no plano ortogonal, há fresas que o têm no plano de rotação. Estas fresas são conhecidas como fresas transversais e o passo no plano de rotação é conhecido como passo diametral transversal. FIGURA 6.20 Ferramentas pinhão para engrenagens cilíndricas de dentes retos e helicoidais Se a engrenagem deve ser cortada pelo método de usinagem Fellows (ferramenta pinhão), as dimensões são consideradas no plano de rotação e o diametral pitch e o ângulo de pressão têm valores normalizados nesse plano. Quando uma engrenagem helicoidal é cortada por uma ferramenta pinhão, o passo frontal p, da Fig. 6.17 torna-se igual ao passo frontal da ferramenta, de modo que valem as seguintes relações: ? = G = G )* (U. S. A) [6.14] ? = G+ (métrico) e

- 15. MECANISMOS CAPÍTULO 6 175 )* = (U. S. A) [6.15] + = (métrico) No método Fellows não pode ser usada a mesma ferramenta para cortar engrenagens cilíndricas de dentes retos e helicoidais. Os aspectos discutidos aplicam-se a engrenagens helicoidais paralelas e esconsas. Os dois tipos serão agora considerados separadamente. A Tabela 6.3 mostra os símbolos para engrenagens helicoidais pela AGMA e pela Norma Internacional ISO 701. Os símbolos que são iguais aos utilizados com engrenagens cilíndricas de dentes retos (Tabela 4.8) não estão incluídos. TABELA 6.3 Símbolos para Engrenagens Helicoidais AGMA ISO 701 Passo frontal (plano de rotação) p p Passo frontal (plano normal) pn pn Ângulo de pressão (plano de rotação) φ α Ângulo de pressão (plano normal) φn αn Ângulo da hélice ψ β Ângulo do eixo ∑ ∑ 6.9 ENGRENAGENS HELICOIDAIS PARALELAS Para as engrenagens helicoidais engrenarem-se adequadamente, as seguintes condições devem ser satisfeitas: 1. Ângulos de hélice iguais 2. Passos iguais 3. Hélices opostas, isto é, uma engrenagem com hélice à esquerda e outra com hélice à direita. Pela Fig. 6.10, a relação de velocidades pode ser expressa como c c = = )E* cos F )E* cos F = [6.16] A distância entre eixos para engrenagens cilíndricas de dentes retos [ = ( + ) 2)* (U. S. A) [ = ( + )+ 2 (métrico) pode também ser usada para engrenagens helicoidais paralelas desde que Pd seja o passo diametral no plano de rotação. Em uma engrenagem helicoidal paralela a largura do denteado é feita suficientemente grande tal que, para um dado ângulo de hélice ß, o avanço do dente seja maior do que o passo frontal, como ilustra a Fig. 6.21. Isto possibilitará contato contínuo no plano axial quando a engrenagem girar. Esta relação (avanço do dente para passo frontal) pode ser considerada como uma razão frontal de transmissão. Na Fig. 6.21, pode-se observar que para haver avanço da face igual ao passo frontal, a largura do denteado seria igual a p/tan ß. Para estabelecer uma margem de segurança, a AGMA recomenda que esta largura do denteado seja aumentada de, pelo menos, 15%, do que resulta a seguinte equação: % 1,15? tan F [6.17] Além da razão frontal de transmissão resultante da inclinação dos dentes, as engrenagens helicoidais paralelas também têm uma razão frontal de transmissão no plano de rotação como as engrenagens cilíndricas de dentes retos. A razão de transmissão total será então a soma destes dois valores e é maior do que o das

- 16. MECANISMOS CAPÍTULO 6 176 engrenagens cilíndricas de dentes retos. FIGURA 6.21 Engrenagens helicoidais paralelas têm contato em linha, de modo semelhante às cilíndricas retas. Entretanto, nestas últimas, a linha de contato é paralela ao eixo, enquanto que nas primeiras corre diagonalmente através da face do dente. As engrenagens helicoidais paralelas têm ação mais suave e, portanto, apresentam menos ruído e vibração do que as cilíndricas de dentes retos e devem ser preferidas para trabalho em alta velocidade. A razão para a ação mais suave é que os dentes entram em contato gradualmente, iniciando em uma extremidade do dente e progredindo pela superfície, enquanto que nas cilíndricas de dentes retos o contato se dá simultaneamente sobre toda a largura do denteado. A desvantagem das engrenagens helicoidais paralelas está no esforço axial produzido pela hélice dos dentes. Se este esforço axial for tão grande que não possa ser convenientemente suportado pelos mancais, pode-se contrabalançá-lo usando duas engrenagens helicoidais de hélices opostas ou uma engrenagem espinha de peixe que é na verdade uma helicoidal dupla cortada em um só disco. A Fig. 6.22 mostra a fotografia de uma engrenagem espinha de peixe. FIGURA 6.22 Engrenagens helicoidais duplas Exemplo 6.1. Como um exemplo de engrenagens helicoidais paralelas, considere que a fim de reduzir o ruído em uma caixa de engrenagens, deve-se substituir engrenagens cilíndricas de dentes retos com passo diametral 16, ângulo de pressão de 20°, dentes normais, de 30 e 80 dentes, por helicoidais. A distância entre eixos e a relação das velocidades angulares devem permanecer as mesmas. Determine o ângulo de hélice, os diâmetros externos e a largura do denteado das novas engrenagens. Suponha que as engrenagens helicoidais sejam cortadas com uma fresa de dentes normais, 20°, passo diametral 16. Solução Dos dados das engrenagens cilíndricas de dentes retos, [ = + 2)* = 30 + 80 2 × 16 = 3,4375 pol. c c = = 80 30 = 8 3

- 17. MECANISMOS CAPÍTULO 6 177 Para as engrenagens helicoidais, )E* = 16 [ = + 2)* ou )* = + 2[ )* 16 = 8 3 )* = f = 200 4= = 8 15 [ = 3,4375 pol. = 3 g 4 pol. Por tentativas encontre o número de dentes e o passo diametral: z1 z2 Pd Observações 30 80 16 Engrenagens originais 29 77,33 15,47 z2 não inteiro 28 74,67 14,93 z2 não inteiro 27 72 14,40 Satisfatório para uso Então, z1 = 27 z2 = 72 cos F = )* )E* = 14,40 16 = 0,9000 F = 25,84° Há outras combinações de número de dentes e ângulo de hélice que satisfariam às condições, mas a solução encontrada deve ser a escolhida porque tem o menor ângulo de hélice. Os diâmetros de cabeça das duas engrenagens são 6 = + 2ℎ = )* + 2 ] )E* = 27 14,4 + 2 1 16 = 2,000 pol. - = + 2ℎ = )* + 2 ] )E* = 72 14,4 + 2 1 16 = 5,125 pol. Observe que a saliência foi calculada com a utilização do passo diametral da fresa (Pnd). A largura do denteado é % 1,15? tan F ? = G )* = G 14,4 = 0,2185 pol. Portanto, % (1,15)(0,2185) tan 25,84° 0,5189 pol. Então, % = 9 16 pol.

- 18. MECANISMOS CAPÍTULO 6 178 6.10 ENGRENAGENS HELICOIDAIS ESCONSAS Para engrenagens helicoidais esconsas acoplarem-se adequadamente há só um requisito, isto é, elas devem ter o mesmo diametral pitch ortogonal. Seus passos no plano de rotação não são necessariamente iguais, sendo usualmente diferentes. Os ângulos de hélice podem ou não ser iguais e as engrenagens podem ter hélice de mesmo sentido ou não. Pela Eq. 6.10, a relação de velocidades é c c = = )E* cos F )E* cos F = cos F cos F [6.18] Se Σ é o ângulo entre dois eixos conectados por engrenagens helicoidais esconsas e ß1 e ß2 são os ângulos das hélices das engrenagens, Σ = F ± F [6.19] Os sinais mais e menos aplicam-se, respectivamente, quando as engrenagens têm hélices opostas ou não. A Eq. 6.19 é ilustrada na Fig. 6.23 que mostra pares de engrenagens helicoidais esconsas antes e depois do acoplamento. A ação das engrenagens helicoidais esconsas é bastante diferente da ação das helicoidais paralelas. Aquelas têm contato pontual. Além disso, há ação de deslizamento ao longo do dente, o que não acontece nas paralelas. Por estes motivos, as engrenagens helicoidais esconsas são usadas somente para transmitir pequenas potências. Uma aplicação destas engrenagens é o conjunto que aciona o distribuidor de um motor automotivo. Com o uso do princípio da velocidade de deslizamento desenvolvido no Capítulo 1, é possível determinar as hélices dos dentes através das faces de duas engrenagens helicoidais esconsas desde que seja conhecida a velocidade periférica do ponto primitivo de cada engrenagem. A Fig. 6.24 mostra esta construção, onde V1 e V2 são conhecidos e pode-se determinar as hélices dos dentes e os ângulos de hélice para estas velocidades e o ângulo entre eixos. As duas hélices em contato no ponto P são paralelas à linha M1M2. Este contato ocorre na parte inferior da engrenagem 1 e na parte superior da engrenagem 2. FIGURA 6.23

- 19. MECANISMOS CAPÍTULO 6 179 FIGURA 6.20 Exemplo 6.2. Para ilustração, considere um par de engrenagens helicoidais esconsas que conectam dois eixos com um ângulo de 60° e com uma relação de velocidades de 15:1. O pinhão tem um diametral pitch ortogonal 6, um diâmetro primitivo de 7,75 pol. e um ângulo de hélice de 35°. Determine o ângulo de hélice e o diâmetro primitivo da engrenagem e o número de dentes em ambos, pinhão e engrenagem. Solução Para determinar o ângulo da hélice da engrenagem, suponha que ambas têm hélices de mesmo sentido. Então, Σ = F + F onde Σ = 60° e F = 35°. Portanto, F = 25° O diâmetro primitivo da engrenagem pode ser determinado conforme segue: c c = = cosF cosF = cosF cos F × c c = (7,750)(cos 35°)(1,5) cos 25° = 10,50 pol. Os números de dentes do pinhão e da engrenagem são = )E* cos F = (6)(7,750)(cos 35°) = 38 = c c = (38)(1,5) = 57 6.11 PARAFUSO SEM-FIM Se um dente de uma engrenagem helicoidal faz uma revolução completa no cilindro primitivo, a engrenagem resultante é conhecida como parafuso sem-fim. A engrenagem que se acopla com o parafuso sem-fim é denominada coroa do sem-fim; entretanto, a coroa não é uma engrenagem helicoidal. A coroa e parafuso sem-fim são usados para conectar eixos não paralelos e que não se interceptam, e que estão, usualmente, em ângulos retos. Veja a Fig. 6.25. A redução é geralmente muito grande. A relação entre uma engrenagem cilíndrica de dentes retos ou helicoidal e sua fresa, durante o corte, é semelhante à relação entre um parafuso sem-fim e coroa. Os parafusos sem-fim, que são verdadeiras engrenagens helicoidais evolventais, podem ser usados para acionar engrenagens cilíndricas de dentes retos ou helicoidais, mas obviamente resulta

- 20. MECANISMOS CAPÍTULO 6 180 contato pontual, o que é insatisfatório do ponto de vista de aplicação. É possível, entretanto, assegurar contato em linha acoplando o sem-fim com uma coroa cortada com uma fresa que tenha o mesmo diâmetro e a mesma forma de dente que o sem-fim. Se isto for feito, o sem-fim e a coroa serão conjugados, mas o sem- fim não terá dentes evolventais. A Fig. 6.22a mostra um esboço de um sem-fim onde λ é o ângulo de avanço, β o ângulo de hélice, px o passo axial e d o diâmetro primitivo. O passo axial do sem-fim é a distância entre pontos correspondentes de fios de rosca adjacentes medida paralelamente ao eixo. FIGURA 6.25 (a) Parafuso sem-fim e coroa; (b) Par coroa e sem-fim globoidal. Ao serem consideradas as características de um sem-fim, o avanço é de importância primordial e pode ser definido como a distância axial que um ponto na hélice do sem-fim se move em uma revolução. A relação entre o avanço e o passo axial é j = ?k [6.20] onde z1 é o número de entradas ou filetes no cilindro primitivo do sem-fim. Um sem-fim pode ser obtido com número de entradas de um a dez. Se desenrolarmos uma volta completa de um filete de um sem-fim resulta um triângulo, como mostra a Fig. 6.26b. Da figura, pode ser visto que tan λ = j G [6.21] onde d1 é o diâmetro do sem-fim. O diâmetro da coroa do sem-fim pode ser calculado a partir de = ? G [6.22] onde z2 é o número de dentes da coroa. A relação entre as velocidades é (a) (b)

- 21. MECANISMOS CAPÍTULO 6 181 FIGURA 6.26 c c = = cos ψ cos ψ [6.23] e c c = G j [6.24] para eixos em ângulo reto. Para sem-fim e coroa com eixos em ângulo reto acoplarem-se adequadamente, devem ser satisfeitas as seguintes condições: 1. ângulo de avanço do sem-fim = ângulo de hélice da coroa 2. passo axial do sem-fim = passo frontal da coroa (px = p) Uma transmissão por sem-fim e coroa pode ou não ser reversível, dependendo da aplicação. Quando usada para guincho, é necessário que a unidade seja auto-travante e acionada só pelo sem-fim. Entretanto, se a transmissão for usada para engenhos automotivos, é necessário que seja reversível e que a coroa seja capaz de acionar o sem-fim. Se o ângulo de avanço do sem-fim for maior do que o ângulo de atrito das superfícies em contato, a transmissão será reversível. O coeficiente de atrito μ e o ângulo de atrito φ são relacionados pela equação μ = tan φ. Um sem-fim e coroa são considerados auto-travantes quando o ângulo de avanço do sem-fim for menor do que 5°. A Tabela 6.4 mostra os símbolos para parafusos sem-fim pela AGMA e pela Norma Internacional ISO 701. Os símbolos que são iguais aos utilizados com engrenagens cilíndricas de dentes retos (Tabela 4.8) não estão incluídos. TABELA 6.4 Símbolos para Parafuso Sem-fim/Coroa AGMA ISO 701 Passo frontal (coroa) p p Passo frontal (parafuso sem-fim) px px Avanço L pz Ângulo da hélice ψ β Ângulo de avanço λ γ

- 22. MECANISMOS CAPÍTULO 6 182 Exemplo 6.3. Como um exemplo de parafuso sem-fim, consideremos um sem-fim de três entradas comandando uma coroa de 60 dentes; o ângulo dos eixos é 90° como mostra a Fig. 6.27. O passo frontal da coroa é 1.1/4 pol, e o diâmetro primitivo do sem-fim é 3,80 pol. Determine o ângulo de avanço do sem-fim, o ângulo de hélice da coroa e a distância entre eixos. FIGURA 6.27 Solução O ângulo de avanço do sem-fim pode ser determinado por j = ?k onde ?k = ? j = 1,250 × 3 = 3,750 pol. tan λ = j G = 3,750 G × 3,800 = 0,314 Portanto, λ = 17,4° O ângulo de hélice da coroa é igual ao ângulo de avanço do sem-fim. Logo, ψ = 17,4° A distância entre centros é determinada por = ? G = (1,250)(60) G = 23,90 pol. [ = + 2 = 3,800 + 23,90 2 = 13,85 pol.

- 23. MECANISMOS CAPÍTULO 6 183 PROBLEMAS 6.1 Uma coroa cônica de face com dentes retos tipo Gleason com 24 dentes e módulo 5,08 é acionada por um pinhão de 16 dentes. Calcule o diâmetro e o ângulo primitivo do pinhão, a saliência e a profundidade, a largura do denteado e o diâmetro primitivo da coroa. 6.2 Uma coroa cônica de face Gleason com 48 dentes e módulo 2,12 é impelida por um pinhão de 24 dentes. Calcule o ângulo primitivo do pinhão e o ângulo entre eixos. 6.3 Um pinhão cônico Gleason com 21 dentes retos e módulo 4,23 impele uma engrenagem de 27 dentes. O ângulo entre eixos é 90°. Calcule o ângulo primitivo, a saliência e a profundidade, e a largura do denteado das engrenagens. 6.4 Um pinhão cônico Gleason de dentes 16 dentes retos e passo diametral 5 aciona uma engrenagem de 24 dentes. O ângulo entre eixos é 45°. Calcule o ângulo primitivo, a saliência e a profundidade, e a largura do denteado para cada engrenagem. 6.5 Um pinhão helicoidal de 12 dentes deve ser cortado por uma fresa com ângulo de pressão 20° e módulo 3. Se o ângulo de hélice for 20°, calcule quanto a fresa deve ser deslocada para evitar o adelgaçamento. 6.6 Duas engrenagens cilíndricas de dentes retos normalizadas foram cortadas com uma fresa de dentes normais, ângulo de pressão 20°, módulo 2,5, para terem uma relação de velocidades de 3,5:1 e distância entre eixos de 168,75 mm. Deve-se usinar engrenagens helicoidais com a mesma ferramenta para substituírem as cilíndricas, mantendo-se a mesma distância entre eixos e mesma relação de velocidades. Determine o ângulo de hélice, número de dentes e largura do denteado das novas engrenagens, mantendo o ângulo de hélice em um valor mínimo. 6.7 Em uma caixa de engrenagens, duas engrenagens cilíndricas de dentes retos padronizadas (módulo 1,5 e ângulo de pressão 20°) com 36 e 100 dentes são acopladas à distância entre eixos padronizada. Decide-se substituí-Ias por engrenagens helicoidais com ângulo de hélice de 22° e os mesmos números de dentes. Determine a variação necessária na distância entre eixos se as engrenagens são cortadas (a) com uma fresa de módulo 1,5 e ângulo de pressão 20°, (b) com uma ferramenta pinhão (Fellows) de módulo 1,5 e ângulo de pressão 20°. 6.8 Um pinhão cilíndrico de dentes retos com 20 dentes, passo diametral 10, aciona duas engrenagens, uma com 36 e outra com 48 dentes. Deseja-se substituir as três engrenagens por engrenagens helicoidais e mudar a relação de velocidades entre os eixos das engrenagens de 20 e de 48 dentes para 2:1. A relação de velocidades e a distância de centros entre os eixos das engrenagens de 20 e de 36 dentes devem permanecer as mesmas. Com o uso de uma fresa de dentes rebaixados, ângulo de pressão 20°, passo diametral 8, e de forma a manter o ângulo de hélice tão pequeno quanto possível, determine o número de dentes, ângulo de hélice e seu sentido, largura do denteado e diâmetro de cabeça para cada engrenagem. Calcule a variação na distância de centros entre os eixos onde originalmente estão montadas as engrenagens de 20 e 48 dentes. 6.9 Dois eixos paralelos devem ser conectados por um par de engrenagens helicoidais (engrenagens 1 e 2). A relação de velocidades angulares deve ser 1,25:1 e a distância entre eixos 114,2 mm. A engrenagem 2 deve impelir uma engrenagem helicoidal 3 cujo eixo faz um ângulo reto com o eixo da engrenagem 2. A relação de velocidades angulares entre as engrenagens 2 e 3 deve ser 2:1. Com o uso de uma fresa de módulo 2,75 e ângulo de pressão 20°, determine o número de dentes, ângulo de hélice e o diâmetro primitivo de cada engrenagem e a distância entre centros C23. 6.10 Duas engrenagens cilíndricas de dentes retos de módulo 1,5 e ângulo de pressão 20° com 32 e 64 dentes, devem ser substituídas por engrenagens helicoidais. A distância entre eixos e a relação de velocidades angulares devem permanecer as mesmas. Se a largura das engrenagens não pode ultrapassar 11,11 mm devido a limitações de espaço, determine qual das seguintes fresas deve ser usada, de forma a manter o ângulo de hélice tão pequeno quanto possível: fresa A (módulo 1,5) ou fresa B (módulo 1,25). Determine ainda os números de dentes, ângulo de hélice, largura do denteado e diâmetros de cabeça. 6.11 Dois eixos reversos, com ângulo de 90°, devem ser conectados por engrenagens helicoidais. A relação das velocidades angulares deve ser 1,5:1 e a distância entre eixos 5,00 pol. Supondo que as engrenagens tenham ângulo de hélice iguais, calcule o passo diametral de uma ferramenta para gerar 20 dentes no pinhão se ela for (a) uma fresa e (b) uma ferramenta pinhão (Fellows).

- 24. MECANISMOS CAPÍTULO 6 184 6.12 Dois eixos reversos, com ângulo de 90° são conectados por engrenagens helicoidais (engrenagens 1 e 2), cortadas com fresa de módulo 2 e ângulo de pressão 20°. Ambas têm hélice à direita e a relação de velocidades angulares é 1,5:1, d2 = 131,64 mm e ß1 = 60°. Uma modificação de projeto requer uma redução do diâmetro de cabeça da engrenagem 1 de 6,35 mm para propiciar folga para um novo componente. Supondo que a mesma fresa deva ser usada para cortar qualquer nova engrenagem, mostre que o diâmetro de cabeça da engrenagem 1 pode ser reduzido sem modificar a relação de velocidades, o ângulo entre eixos e os números de dentes das engrenagens z1 e z2. O diâmetro de cabeça da engrenagem 2 e a distância entre eixos podem ser alterados se necessário. Na análise, calcule e compare os seguintes dados para as engrenagens originais e novas: C12, d1, d2, z1, z2, ß1, ß2. 6.13 Dois eixos reversos devem ser conectados por engrenagens helicoidais. A relação das velocidades angulares deve ser 1,5:1 e a distância entre centros é de 215,9 mm. Se está disponível uma engrenagem de um trabalho anterior, com 30 dentes, ângulo de hélice 30° e módulo normal 5, calcule o ângulo da hélice da coroa e o ângulo entre eixos que deve ser usado. Ambas as engrenagens devem ter o mesmo sentido de hélice e a de 30 dentes deve ser o pinhão. 6.14 Dois eixos reversos com ângulo de 90° devem ser conectados por engrenagens helicoidais. A relação de velocidades angulares deve ser 1,5:1 e a distância entre centros de 125,00 mm. Selecione um par de engrenagens usinadas por ferramenta pinhão (Fellows). 6.15 Dois eixos reversos devem ser conectados por engrenagens helicoidais. A relação de velocidades é 3:1, o ângulo entre eixos 60° e a distância entre centros 254,0 mm. Se o pinhão tem 35 dentes e um módulo normal 3, calcule os ângulos de hélice e os raios primitivos para engrenagens com o mesmo sentido de hélice. 6.16 Um parafuso sem-fim de duas entradas com avanço de 64,292 mm impele uma coroa com relação de velocidades de 19,5:1; o ângulo entre eixos é de 90°. Se a distância entre eixos é 235,0 mm, determine os diâmetros primitivos do sem-fim e da coroa. 6.17 Um parafuso sem-fim e coroa com eixos a 90° e distância entre centros de 7,00 pol. devem ter uma relação de velocidades de 18:1. Se o passo axial do sem-fim deve ser 1/2 pol., determine o número máximo de dentes na coroa e no sem fim que podem utilizados na transmissão e seus respectivos diâmetros primitivos. 6.18 Um parafuso sem-fim e uma coroa com eixos a 90° e distância entre centros de 152,0 mm devem ter uma relação de velocidades de 20:1. Se o passo axial do sem-fim deve ser 17,463 mm, determine o menor diâmetro do parafuso sem-fim que pode ser utilizado para a transmissão. 6.19 Um parafuso sem-fim com três entradas comanda uma coroa de 35 dentes, ângulo de hélice 21,08° e diâmetro primitivo de 207,8 mm. Se os eixos estão em ângulo reto, calcule o avanço e o diâmetro primitivo do parafuso sem-fim. 6.20 Um parafuso sem-fim de 6 entradas aciona uma coroa de 41 dentes com ângulo entre eixos de 90°. A distancia entre centros dos eixos é de 88,90 mm e o ângulo de avanço é 26,98°. Calcule os diâmetros primitivos do parafuso sem-fim e da coroa, além do avanço e passo axial do parafuso sem-fim. 6.21 Um parafuso sem-fim e uma coroa com eixos a 90° e distância entre centros de 3,00 pol devem ter uma relação de velocidades de 30:1. Determine um par de engrenagens e especifique os números de dentes, diâmetros primitivos e ângulo de avanço. Adote uma fração simples para o passo axial.

- 25. MECANISMOS CAPÍTULO 6 185 RESPOSTAS DOS PROBLEMAS 6.1 d1 = 81,280 mm; δ1 = 41,810°; ℎ- = 2,7432 mm; ℎ- = 8,4218 mm; b = 20,320 mm; d2 = 121,92 mm 6.2 δ1 = 30°; Σ = 120° 6.3 δ1 = 37,875°; δ2 = 52,125°; ℎ6 = 4,9987 mm; ℎ- = 3,4613 mm; ℎ6 = 4,3065 mm; ℎ- = 5,8440 mm; b 24,115 mm → b = 24,000 mm 6.4 δ1 = 17,764°; δ2 = 27,236°; ℎ6 = 0,2347 pol.; ℎ- = 0,1653 pol.; ℎ6 = 0,2049 pol.; ℎ- = 0,2743 pol.; b 1,7480 pol. → b = 1,5000 pol. 6.5 xm = 0,7593 mm 6.6 ß = 21,04°; z1 = 28; z2 = 98; b 25,158 mm → b = 25,200 mm 6.7 (a) Fresa: ∆C = 8,0105 mm; (b) Ferramenta pinhão (Fellows): ∆C = 0 6.8 z1 = 15; z2 = 27; z3 = 30; β = 20,36°; b 1,2980 pol. → b = 1,3125 pol.; 6 = 2,2000 pol.; - = 3,8000 pol.; o = 4,2000 pol.; ∆[f = –0,4000 pol. 6.9 z1 = 32; z2 = 40; z3 = 80; β1 = β2 = 29,900°; β3 = 60,100°; d1 = 101,51 mm; d2 = 126,89 mm; d3 = 441,34 mm; C23 = 284,11 mm 6.10 Utilizar fresa A; z1 = 28; z2 = 56; β = 28,955°; b = 9,7947 mm; 6 = 51,000 mm; - = 99,000 mm 6.11 (a) Fresa: Pnd = 7,07 → requer fresa especial; (b) Ferramenta pinhão (Fellows): Pd = 5 → ferramenta padronizada 6.12 [ = 141,82 mm; [ q = 139,65 mm; = 152,00 mm; q = 145,65 mm; = 131,64 mm; q = 133,64 mm; = q = 38; = q = 57; F = 60°; F q = 58,547°; F = 30°; F q = 31,453° 6.13 β2 = 29,531°; Σ = 59,531° 6.14 z1 = 20; z2 = 30; m = 5; ß1 = ß2 = 45° 6.15 F = 23,113°; F = 36,887°; r = 57,082 mm; r = 196,92 mm 6.16 = 70,937 mm; = 399,06 mm 6.17 z1 = 4; z2 = 72; d1 = 2,5408 pol.; d2 = 11,459 pol. 6.18 z1 = 2; z2 = 40; d1 = 81,654 mm; d2 = 222,35 mm 6.19 L = 55,956 mm; d1 = 46,207 mm 6.20 d1 = 39,699 mm; d2 = 138,10 mm; L = 63,491 mm; px = 10,582 mm 6.21 px = 0,5 pol.; z1 = 1; z2 = 30; d1 = 1,2254 pol.; d2 = 4,7746 pol.; λ = 7,4004° (outras soluções são possíveis) Bibliografia Mabie, H. H.; Reinholz, C. F.; Mechanisms and Dynamincs of Machinery. John Wiley Sons, 4th Edition, 1987.